В. А. Корогодский к.т.н. Основным потребителем жидких топлив являются

двигатели внутреннего сгорания, которые производят более 80 %

механической энергии, потребляемой человечеством в своей деятельности.

Из них к весьма обширному классу по количеству выпускаемых в мире

единиц относятся двигатели с искровым зажиганием, как двухтактные, так

и четырехтактные. Содержание вредных веществ в отработавших газах

двигателей внутреннего сгорания загрязняет атмосферное пространство,

ухудшает экологическую ситуацию на планете. Поэтому снижение расхода

топлива и выбросов вредных веществ с отработавшими газами является

актуальной проблемой.

Для снижения количества выбросов вредных веществ с отработавшими газами

приняты ограничивающие нормативные требования. В Европе с 2005 года

действуют Euro IV, а с 2009 года планируется введение Euro V, что

требует от предприятий выпуска двигателей с соответствующими

показателями по токсичности отработавших газов и получения лицензии на

соответствие экологическим стандартам для их продажи.

Перспективным способом снижения расхода топлива и вредных веществ в

отработавших газах двигателей с искровым зажиганием является применение

непосредственного впрыска топлива с расслоением топливовоздушного

заряда, что особенно актуально для двухтактных двигателей.

Общим

недостатком известных способов организации внутреннего смесеобразования

в двигателях внутреннего сгорания с искровым зажиганием является

недостаточно эффективное распределение объема и состава

топливовоздушной смеси по объему камеры сгорания слоями, что снижает

эффективность протекания процессов сгорания. Образование разделенных

воздушным зарядом объемов топливовоздушной смеси на пути

распространения фронта пламени, неравномерное распределение объема

смеси относительно расположения электродов свечи зажигания увеличивают

максимальный путь и время прохождения фронта пламени, при этом

неравномерный подвод воздуха в зону горения с различным коэффициентом

избытка воздуха  так же увеличивает продолжительность и снижает эффективность сгорания.

В итоге снижается индикаторный коэффициент полезного действия (

так же увеличивает продолжительность и снижает эффективность сгорания.

В итоге снижается индикаторный коэффициент полезного действия ( i),

показывающий какая часть химической энергии топлива, поступившей в

рабочий объем двигателя при сгорании превращается в полезную работу

газов, что характеризует степень совершенства организации рабочих

процессов. i),

показывающий какая часть химической энергии топлива, поступившей в

рабочий объем двигателя при сгорании превращается в полезную работу

газов, что характеризует степень совершенства организации рабочих

процессов.

В связи с этим, мы предлагаем новый

способ организации процессов внутреннего смесеобразования и сгорания в

камере сгорания двигателей внутреннего сгорания, простой и надёжный при

реализации, который позволит повысить экономические и экологические

показатели двигателя. Реализация данного способа организации рабочих

процессов может осуществляться при модернизации двигателя с

принудительным зажиганием и системой непосредственного впрыска топлива.

Значительное влияние на показатели двигателя с распределением

топливовоздушной смеси в цилиндре слоями оказывает характер организации

процессов смесеобразования и сгорания, состав топливовоздушной смеси,

характеризуемый коэффициентом избытка воздуха ( )

и размещение объема топливовоздушной смеси по объему камеры сгорания

относительно источника воспламенения – электродов свечи зажигания.

Эффективная организация протекания процессов смесеобразования и

сгорания расслоенной топливовоздушной смеси возможна при создании на

момент зажигания в объеме топливовоздушной смеси и в межэлектродном

промежутке свечи зажигания обогащенного легковоспламеняемого состава ( )

и размещение объема топливовоздушной смеси по объему камеры сгорания

относительно источника воспламенения – электродов свечи зажигания.

Эффективная организация протекания процессов смесеобразования и

сгорания расслоенной топливовоздушной смеси возможна при создании на

момент зажигания в объеме топливовоздушной смеси и в межэлектродном

промежутке свечи зажигания обогащенного легковоспламеняемого состава ( = 0,8 – 0,9) и последующего интенсивного полного сгорания топлива до момента открытия выпускных органов газораспределения. = 0,8 – 0,9) и последующего интенсивного полного сгорания топлива до момента открытия выпускных органов газораспределения.

Экономичность и токсичность отработавших газов двигателя с внутренним

смесеобразованием напрямую зависит от качества подготовки

топливовоздушной смеси для протекания процессов сгорания. Качество

топливовоздушной смеси зависит от типа и способа организации процессов

смесеобразования. Существуют три типа внутреннего смесеобразования:

объемное, объемно-пленочное и пленочное. Каждый из типов

смесеобразования имеет свои преимущества и недостатки. Однако для

создания наиболее качественной однородной топливовоздушной смеси, в

которой около каждой молекулы топлива расположено одинаковое количество

молекул кислорода, азота и других компонентов, наиболее

предпочтительным является пленочное смесеобразование.

С этой целью, для эффективной организации пленочного смесеобразования

мы предлагаем значительную часть цикловой подачи впрыскиваемого топлива

(до 95 %) подавать на поверхность стенки камеры сгорания под острым

углом, что обеспечит растекание топлива по стенке тонким слоем, а около

поверхности стенки необходимо организовать направленное движение

воздушного заряда таким образом, чтобы обеспечивался интенсивный отвод

паров топлива от топливной пленки и качественное смешение паров топлива

с набегающим потоком воздуха. При этом необходимо обеспечить, чтобы

топливная пленка не разрушалась.

Реализацию пленочного смесеобразования предпочтительнее осуществлять

при крупнодисперсном распыливании топлива путем непосредственного

способа подачи топлива в камеру сгорания двигателя внутреннего сгорания

и направленного вихревого движения воздуха за счет конструктивных

особенностей камеры сгорания.

Важным

параметром воспламенения топливовоздушной смеси является ее состав,

который должен находиться в пределах воспламеняемости, что

соответствует коэффициенту избытка воздуха  = 0,4 – 1,2. Переобогащение топливовоздушной смеси (  < 0,4),

а так же попадание топлива в жидкой фазе в межэлектродный промежуток

свечи зажигания может шунтировать межэлектродный промежуток свечи

зажигания и привести к ухудшению параметров искрового разряда, и даже к

полному прекращению искрообразования, что в свою очередь приводит к

невоспламенению топливовоздушной смеси.

Экспериментальные исследования были проведены на двухтактном двигателе

ДН-4 (D/S = 82/87) с искровым зажиганием, производства завода

«Гидромаш» (Украина, г. Мелитополь) при использовании механической

системы непосредственного впрыска топлива. Исследования проводились по

нагрузочной характеристике при n = 3000 мин-1 с использованием низкооктанового бензина марки А-76. Минимальный удельный эффективный расход топлива ge min составил 224 г/(кВт · ч) при степени сжатия  = 15,8. Максимальное значение суммарного коэффициента избытка воздуха  = 2,65

при полностью открытой воздушной заслонке. Содержание оксида углерода

(СО) в отработавших газах при этом составило 0,025 %, количество

несгоревших углеводородов (CnHm) – 50 PPM [1].

В итоге, применение предлагаемого способа организации процессов

смесеобразования и сгорания позволило на 40 – 54 % снизить расход

топлива (минимальный удельный эффективный расход топлива ge min с

карбюраторной системой питания составил 483 г/(кВт · ч) при степени

сжатия  = 8)

и сократить на 70 – 90 % выбросы вредных веществ в отработавших газах.

Повышение экономических и экологических показателей двухтактного

двигателя достигнуто за счет исключения потерь топлива при продувке,

снижения расхода моторного масла, повышения степени сжатия и

организации эффективного сгорания расслоенного топливовоздушного

заряда.

Краткое описание предлагаемого способа организации внутреннего

смесеобразования и сгорания расслоенного топливовоздушного заряда в

двигателе с искровым зажиганием

Предлагаемый способ включает впрыск топлива на

такте сжатия в заполненную воздухом (2) камеру сгорания в виде

конусообразного факела ( или или  ) с полостью (1) и распыление топлива на поверхность стенок камеры сгорания (рис. 1a, 2a). ) с полостью (1) и распыление топлива на поверхность стенок камеры сгорания (рис. 1a, 2a).

Режимы частичной мощности

На режимах частичной

мощности (рис. 1) топливный факел направлен на поверхность камеры

сгорания таким образом, что его образующая не пересекает поверхность

вытеснителя (рис. 1a). При этом впрыскивание топлива осуществляют так,

что формируется топливный конусообразный факел, состоящий из тела

факела (  ) в форме конуса и конусообразной полости (1) в теле факела.

Топливный конусообразный факел (  )

направляют таким образом, чтобы межэлектродный промежуток свечи

зажигания находился внутри конусообразной полости (1) факела, что

позволяет предотвратить шунтирование межэлектродного промежутка свечи

зажигания. |

| Реализация представленного способа организации процессов внутреннего

смесеобразования позволяет осуществить процесс пленочного

смесеобразования в области, окружающей свечу зажигания (рис. 1b). Эта

область представляет собой часть конусообразной полости топливного

факела ( ),

что позволяет в свою очередь при испарении топлива (4) с поверхности

стенок камеры сгорания и смешении паров (3) топлива с движущимся

воздушным зарядом (2) образовывать у поверхности стенок камеры сгорания

объем гомогенной, хорошо перемешанной обогащенной топливовоздушной

смеси (1) с коэффициентом избытка воздуха ),

что позволяет в свою очередь при испарении топлива (4) с поверхности

стенок камеры сгорания и смешении паров (3) топлива с движущимся

воздушным зарядом (2) образовывать у поверхности стенок камеры сгорания

объем гомогенной, хорошо перемешанной обогащенной топливовоздушной

смеси (1) с коэффициентом избытка воздуха  = 0,8 – 0,9 (рис. 1b, 1c). = 0,8 – 0,9 (рис. 1b, 1c). |  | Объем топливовоздушной смеси (1) на момент воспламенения практически не

будет перемешиваться с воздушным объемом (2), находящимся в центре

камеры сгорания, что позволяет организовать качественное распределение

топливовоздушной смеси (1) в цилиндре двигателя слоями (рис. 1c).

При протекании процессов смесеобразования (рис. 1a, 1b, 1c)

топливовоздушная смесь (1) с одинаковой скоростью движется в

направлении электродов свечи зажигания. |  | | Во

время протекания процессов сгорания на такте сжатия (рис. 1d, 1e), при

распространении фронта пламени (5) по объему топливовоздушной смеси

(1), движущейся ему навстречу, сокращается продолжительность сгорания и

повышается эффективность сгорания. При этом отработавшие газы (6) не

перемешиваются с воздушным зарядом (2). |

| | Распространение фронта пламени (5) по движущейся ему навстречу

топливовоздушной смеси (1) у поверхности стенок камеры сгорания

увеличивает время воздействия пламени на эту поверхность (рис. 1d, 1e),

что приводит к повышению ее нагрева, и при последующем рабочем ходе и

распылении топлива на эту поверхность (рис. 1a) обеспечивает более

интенсивное испарение топливной пленки (4) (рис. 1a, 1b). На этом

участке расширения объемы топливовоздушной смеси (1), воздуха (2) и

отработавших газов (6) не перемешиваются между собой (рис. 1e). |  | | Повышение качества протекания процессов смесеобразования, сгорания

(рис. 1d, 1e) и участие на такте расширения неиспользованного избытка

воздуха способствует более полному догоранию оставшихся частиц топлива

в отработавших газах (6) (рис. 1f). |  | | Режимы максимальной мощности | Для повышения мощности двигателя до максимальных значений (рис. 2)

необходимо увеличивать объем топливовоздушной смеси с  = 0,8 – 0,9.

Поэтому на режимах максимальной мощности топливо впрыскивается в камеру

сгорания в начале такта сжатия при повышенном давлении. Вследствие

повышения давления впрыскивания увеличивается наружный угол раскрытия

топливного факела ( = 0,8 – 0,9.

Поэтому на режимах максимальной мощности топливо впрыскивается в камеру

сгорания в начале такта сжатия при повышенном давлении. Вследствие

повышения давления впрыскивания увеличивается наружный угол раскрытия

топливного факела ( )

(рис. 2а). Электроды свечи зажигания располагаются в полости (1)

топливного факела. При этом образующая топливного факела ( )

(рис. 2а). Электроды свечи зажигания располагаются в полости (1)

топливного факела. При этом образующая топливного факела ( ) пересекает поверхность вытеснителя камеры сгорания, что приводит к увеличению площади топливной пленки (4) (рис. 2b) ) пересекает поверхность вытеснителя камеры сгорания, что приводит к увеличению площади топливной пленки (4) (рис. 2b) |  | | Во время движения поршня к ВМТ на такте сжатия происходит интенсивное

испарение топливной пленки (4) с образованием паров топлива (3).

Вытесненный из-под поверхностей вытеснителя камеры сгорания и днища

поршня воздушный поток (2) интенсивно смешивается с парами топлива (3),

образуя топливовоздушную смесь (1) (рис. 2b) |  | | На момент подачи искрового разряда объем гомогенной, хорошо

перемешанной топливовоздушной смеси (1) занимает практически весь объем

камеры сгорания (рис. 2с). Возле поверхности цилиндра, между

поверхностями вытеснителя камеры сгорания и поверхностью днища поршня

расположен ограниченный объем воздуха (2). |  | | При протекании процесса сгорания на такте сжатия навстречу фронту

пламени (5) направлено движение топливовоздушной смеси (1), что

позволяет повысить интенсивность сгорания (рис. 2d). Отработавшие газы

(6) разделены от воздушного заряда (2) топливовоздушной смесью (1). |  | | На такте расширения, при движении поршня от ВМТ до НМТ, вследствие

понижения давления в объеме между поверхностями вытеснителя камеры

сгорания и поверхностью днища поршня происходит интенсивный подвод в

зону пламени (5) части оставшегося воздуха (2) (рис. 2e). Обеднение до

стехиометрического состава топливовоздушной смеси (1) во время сгорания

способствует снижению несгоревших частиц топлива в отработавших газах

(6). |  | | При дальнейшем движении поршня к НМТ на такте расширения остатки

воздуха (2) способствуют окончательному доокислению несгоревших частиц

топлива в отработавших газах (6) (рис. 2f). |  | Организация описанного выше способа протекания

процессов смесеобразования и сгорания в свою очередь приводит к

повышению индикаторного и эффективного коэффициентов полезного

действия, к снижению выбросов вредных веществ с отработавшими газами.

Для обеспечения более точного управления топливоподачей и,

соответственно, более экономичной работы двигателя и выполнения

современных норм по токсичности отработавших газов на переходных

режимах „Украинская инжиниринговая компания” разрабатывает

электроуправляемую топливную аппаратуру с высокими характеристиками по

быстродействию. Применение электроуправляемой топливной аппаратуры

обеспечит работу двухтактного двигателя на переходных режимах при

частоте вращения коленчатого вала n > 6000 мин-1.

Например, была изготовлена экспериментальная форсунка с клапанным

распылителем. Применение нашего электроуправляемого привода позволило

организовать высокостабильную подачу топлива и регулировку каждого

цикла топливоподачи. Применение подобных форсунок позволит организовать

топливоподачу в двухтактных двигателях внутреннего сгорания с частотой

вращения коленчатого вала до 30 000 мин-1.

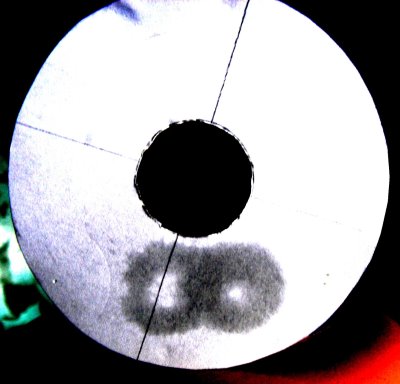

На

фотографии показаны следы двух топливных факелов экспериментальной

форсунки с клапанным распылителем, образованные при впрыске топлива на

бумажную поверхность вращающегося диска.

При этом:

- частота вращения диска – 2 900 мин-1,

- диаметр диска – 110 мм,

- расстояние от распылителя форсунки до поверхности диска – 16 мм,

- интервал между двумя впрысками – 2 мс,

- цикловая подача топлива – 5 мм3.

Мы

видим, что следы топливных факелов, практически, имеют форму

окружностей, что наглядно свидетельствует о высоком быстродействии

процесса топливоподачи. |  |

|

|